Ученые НИ ИрГТУ получили патент РФ на основной рабочий орган – дробеметный аппарат контактного типа установки дробеударного формообразования УДФ-4, которая отвечает требованиям мирового уровня и может обеспечить российскому авиапрому прорыв в технологии изготовления крупногабаритных панелей самолета.

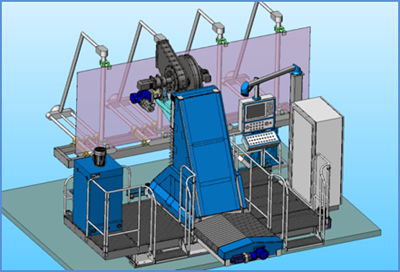

Благодаря уникальному станку с ЧПУ трудоемкость формообразования снижается в несколько раз (по сравнению с гибкой на прессе). УДФ-4 обеспечивает высокую точность контура панелей крыла самолета (с отклонением 0,5 – 0,8 мм), необходимую для «белой» сборки. В настоящее время в российской авиапромышленности достижением считается отклонения не более 2 мм (А.И.Пекарш, А.И.Олейников, 2009 г.). Обработка детали самолета длиной 12 м а настоящее время при использовании УДФ-4 в ручном режиме управления занимает 8-9 часов. С переходом на программный режим она снизится до 4-6 часов (гибка на прессе может длиться несколько дней). Таким образом, УДФ-4 не имеет аналогов в России, обладает существенными преимуществами перед зарубежными установками по стоимости и удобству в эксплуатации, а значит, может использоваться на всех заводах, выпускающих авиационную технику, в конструкции которой применяются крупногабаритные панели. Это такие самолеты, как БЕ-200, Sukhoi Superjet -100, АН-148, ИЛ-476, ТУ-204.

Как сообщил профессор кафедры оборудования и автоматизации машиностроения ИрГТУ Андрей Пашков, создание данной установки стало частью масштабного проекта «Разработка и внедрение комплекса высокоэффективных технологий проектирования, конструкторско-технологической подготовки и изготовления самолета МС-21», который в 2010-2012 гг. реализовала «Корпорация «Иркут» с участием НИ ИрГТУ. Работа выполнялась согласно постановлению правительства РФ № 218 (кооперация вузов и предприятий по созданию высокотехнологичного производства). А. Пашков - научный руководитель проекта - подчеркивает, что значительная часть проекта была направлена на повышение эффективности процессов формообразования деталей самолета.

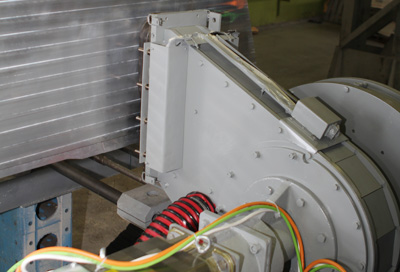

В конструкции обрабатывающего агрегата установки УДФ-4, разработанного НИ ИрГТУ совместно с Национальным институтом авиационных технологий (ОАО НИАТ, г. Москва), использованы самые современные комплектующие изделия производства фирм Сименс, Рексрот и других ведущих мировых производителей. На основной рабочий орган установки УДФ-4 дробемётный аппарат контактного типа 2Д400М ИрГТУ получил патент в 1998 году. В 2012 году запатентован усовершенствованный дробеметный аппарат, получивший обозначение 3Д400М. Аппарат позволяет выполнять обработку деталей полосами 100, 200, 300 и 400 мм и имеет производительность, повышенную более чем в два раза по сравнению с предыдущим устройством. В процессе работы установки типа УДФ дробеметный аппарат перемещается вдоль закрепленной детали и находится в контакте с ее поверхностью посредством эластичного уплотнения. Вторым рабочим органом УДФ-4 является универсальная зачистная головка на основе абразивных лепестковых кругов. Технологические решения, предлагаемые учеными ИрГТУ, позволяют выполнять все операции по обработке крупногабаритной детали за одну установку, что значительно сокращает трудоемкость процесса.

Рассказывая об особенностях обработки металла дробью, профессор А. Пашков отметил, что этот процесс известен еще с 1862 года, когда в Англии начали применять мелкие шарики для очистки отливок от окалины. Затем был обнаружен такой эффект: шарики, внедряясь в поверхностный слой детали, растягивают и удлиняют его на определенной глубине. При этом маложесткие листовые детали изгибаются в направлении потока дроби. Процесс обработки дробью можно контролировать, он обеспечивает пологие формы, что необходимо при производстве крыла самолета. Одна панель крыла может иметь длину до 30 метров и ширину до 2,5 метров. Крыло самолета обладает небольшой кривизной, при этом для каждого сечения характерны определенные форма и жесткость, что усложняет гибку детали на прессе. К тому же, при прессовом методе наблюдается эффект так называемого пружинения, где сложно уловить точку возврата.

«В России приоритетность создания и внедрения в авиационную промышленность технологии производства крупногабаритных панелей летательных аппаратов была обозначена в начале 80-х годов прошлого века. Между тем, эту проблему первыми начали решать авиастроители Германии еще в 40-х годах. В конце Второй мировой войны немцы изобрели технологию дробеударного формообразования. После войны эту технологию вывезли в США, где запатентовали и засекретили. Именно американские авиастроители разработали первые дробеударные установки высотой с 3-этажный дом, где по обе стороны проходной рабочей камеры установлены устройства, осуществляющие разгон дроби, – центробежные дробеметы или пневматические сопла. Данная технология, которая используется уже несколько десятков лет, неудобна в управлении, так как весь процесс происходит в закрытой камере, где каждое устройство обрабатывает определенный участок пространства. Из камеры деталь должна выйти уже с готовой формой, однако отклонение от требуемого контура после такой обработки составляет не менее 1,3 мм (Джон Векари, 1985 г.), что требует ручной доводки. Подчеркну, что зарубежная технология дробеударного формообразования известна как наукоемкий коммерческий продукт. Для оборудования характерна высокая стоимость, а процесс подготовки управляющих программ весьма трудоемок, и может быть выполнен только иностранными разработчиками, которые своих секретов не раскрывают. Это означает полную технологическую зависимость», - рассказал А. Пашков.

«В России приоритетность создания и внедрения в авиационную промышленность технологии производства крупногабаритных панелей летательных аппаратов была обозначена в начале 80-х годов прошлого века. Между тем, эту проблему первыми начали решать авиастроители Германии еще в 40-х годах. В конце Второй мировой войны немцы изобрели технологию дробеударного формообразования. После войны эту технологию вывезли в США, где запатентовали и засекретили. Именно американские авиастроители разработали первые дробеударные установки высотой с 3-этажный дом, где по обе стороны проходной рабочей камеры установлены устройства, осуществляющие разгон дроби, – центробежные дробеметы или пневматические сопла. Данная технология, которая используется уже несколько десятков лет, неудобна в управлении, так как весь процесс происходит в закрытой камере, где каждое устройство обрабатывает определенный участок пространства. Из камеры деталь должна выйти уже с готовой формой, однако отклонение от требуемого контура после такой обработки составляет не менее 1,3 мм (Джон Векари, 1985 г.), что требует ручной доводки. Подчеркну, что зарубежная технология дробеударного формообразования известна как наукоемкий коммерческий продукт. Для оборудования характерна высокая стоимость, а процесс подготовки управляющих программ весьма трудоемок, и может быть выполнен только иностранными разработчиками, которые своих секретов не раскрывают. Это означает полную технологическую зависимость», - рассказал А. Пашков.

Профессор сообщил, что разработка УДФ-4 сопровождалась проведением большого объема теоретических и экспериментальных исследований - это результат почти 30-летней работы. «Первые опытные установки мы собирали кустарным способом - из узлов и деталей списанных станков. УДФ-1 была внедрена в производство панелей самолета ТУ-204 в 1987 году. Через четыре года мы разработали опытно-промышленную установку УДФ-2 для изготовления самолета ТУ-334. Эксплуатация этих установок позволила отработать основные технические решения и создать на их основе третью модификацию устройства, которая была использована в производстве панелей крыла самолета БЕ-200 на Иркутском авиазаводе. Наша усовершенствованная разработка УДФ-4 внедрена в технологический процесс ИАЗ в декабре 2012 года. Таким образом, благодаря успешной реализации совместного проекта корпорации «Иркут и НИ ИрГТУ, ИАЗ стал первым авиапредприятием в России, которое располагает универсальной технологией, обеспечивающей высокую точность контура крупногабаритных панелей крыла самолета», - подчеркнул А. Пашков.

Над уникальной разработкой активно трудились аспиранты и студенты ИрГТУ. Так, например, усовершенствованием системы вброса дроби на лопатки дробеметного колеса занимался Виталий Герасимов, расчет элеватора и профилирование его ковша выполнил Александр Пашков. Юлия Тараканова создала программный модуль, который позволяет получать программы обработки на основе модели детали. В ходе реализации проекта «Разработка и внедрение комплекса высокоэффективных технологий проектирования, конструкторско-технологической подготовки и изготовления самолета МС-21» кандидатские диссертации защитили доцент Светлана Викулова и инженер-технолог ИАЗ Александр Макарук. Ранее защитились доценты Алексей Дияк и Александр Чапышев.

Работа над усовершенствованием технологии дробеударного формообразования панелей будет продолжена в ходе работы над новым проектом - «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе ОАО «Корпорация «Иркут» с научным сопровождением Иркутского государственного технического университета». Ранее сообщалось, что данный проект является второй победой университета и ОАО «Корпорация «Иркут» в конкурсе Минобрнауки РФ по кооперации вузов и предприятий с объемом финансирования 440,7 млн. рублей до конца 2015 года. Целью совместной работы с Иркутским авиазаводом – основной производственной площадкой Корпорации «Иркут» - является развитие научно-технологической и производственной базы для создания конкурентоспособной авиационной техники. В этом проекте ученые ИрГТУ намерены продвигать новые направления.

«Чтобы довести УДФ-4 до более высокого конкурентного уровня, мы ставим перед собой задачу автоматизировать все вспомогательные операции процесса: разработать механизм смены инструментов и систему измерения формы детали», - рассказал о своих планах научный руководитель проекта А. Пашков.