Научно-исследовательская лаборатория ИрГТУ «Технологии высокопроизводительной механообработки, формообразования и упрочнения деталей машин» оснащена сверлильной машиной с автоматической подачей для обработки смешанных пакетов (из титана, стали, алюминия и композита). На базе данной лаборатории создается опытный участок по обработке композитных материалов в рамках совместного проекта университета и Корпорации «Иркут». Создание участка актуально в связи с тем, что в современных самолётах доля композитных материалов доходит до 50%, и МС-21 не является исключением.

По информации научного руководителя лаборатории Андрея Савилова, Группа компаний «ПОЛИДЕК» (г. Челябинск) поставила в вуз машину производства французской компании РЕКЮЛЬ (RECOULES) стоимостью около 2 млн. рублей. Для запуска и отладки оборудования, а также для обучения специалистов в ИрГТУ прибыл гендиректор ГК «ПОЛИДЕК» Сергей Котин. Он подчеркнул, что Иркутский технический университет является первым российским вузом, который приобрел подобную машину. «Мировые заводы Boeing, Airbus и Bombardier на 50% оснащены оборудованием РЕКЮЛЬ. В Россию мы поставляем машины и режущий инструмент данной компании с 2008 года. Первыми эту продукцию получили Иркутский авиационный завод, Комсомольский-на-Амуре авиационный завод (программа «Сухой Суперджет-100"). Специалисты Воронежского самолётостроительного общества при производстве АН-148 с помощью нашего оборудования решили проблемы обработки деталей самолета в двух труднодоступных местах. Сейчас тестирование машин РЕКЮЛЬ по обработке композитов проводит Ульяновский «Авиастар-СП» в рамках программы по кооперации МС-21. Надо отдать должное ИрГТУ, что лаборатория, где отрабатываются технологии высокопроизводительной механообработки, оснащена по последнему слову техники», - отметил С. Котин.

По информации научного руководителя лаборатории Андрея Савилова, Группа компаний «ПОЛИДЕК» (г. Челябинск) поставила в вуз машину производства французской компании РЕКЮЛЬ (RECOULES) стоимостью около 2 млн. рублей. Для запуска и отладки оборудования, а также для обучения специалистов в ИрГТУ прибыл гендиректор ГК «ПОЛИДЕК» Сергей Котин. Он подчеркнул, что Иркутский технический университет является первым российским вузом, который приобрел подобную машину. «Мировые заводы Boeing, Airbus и Bombardier на 50% оснащены оборудованием РЕКЮЛЬ. В Россию мы поставляем машины и режущий инструмент данной компании с 2008 года. Первыми эту продукцию получили Иркутский авиационный завод, Комсомольский-на-Амуре авиационный завод (программа «Сухой Суперджет-100"). Специалисты Воронежского самолётостроительного общества при производстве АН-148 с помощью нашего оборудования решили проблемы обработки деталей самолета в двух труднодоступных местах. Сейчас тестирование машин РЕКЮЛЬ по обработке композитов проводит Ульяновский «Авиастар-СП» в рамках программы по кооперации МС-21. Надо отдать должное ИрГТУ, что лаборатория, где отрабатываются технологии высокопроизводительной механообработки, оснащена по последнему слову техники», - отметил С. Котин.

Преимущество нового оборудования состоит в том, что оно является высокоточным и позволяет проводить обработку отверстий в сложных деталях из титановых сплавов и композитных материалов. Высокий класс точности исключает ручной труд и ошибки, связанные с «человеческим фактором». Кроме того, данное оборудование позволяет просчитать долгосрочную экономику и обеспечивает техническое развитие.

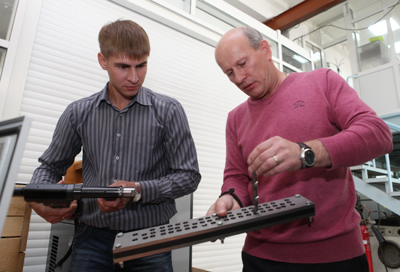

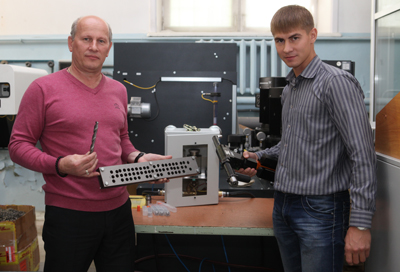

С. Котин и руководитель участка композитных материалов, аспирант ИрГТУ Юрий Иванов продемонстрировали работу машины с автоматической подачей. В комплектации - высокоточный режущий инструмент и блок, функция которого заключается в обеспечении смазки режущего инструмента и двигателя, а также в охлаждении машины. Ю. Иванов успешно освоил тонкости обслуживания оборудования: «Особых трудностей в обучении не было. Опытный специалист Сергей Котин подробно рассказал обо всех специфических моментах эксплуатации машины. Мы можем уверенно на ней работать и выполнять необходимые задачи, обеспечивая высокий класс точности обработки материалов».

Ранее сообщалось, что опытный участок по обработке композитных материалов будет оснащен современным обрабатывающим и контрольно-измерительным оборудованием известных мировых компаний Atlas Copco (Швеция), Recules (Франция) и BRUKER (Германия) на сумму около 13,5 млн. рублей. Работы ведутся в рамках проекта «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения» (постановление правительства РФ N 218). Проект реализуется на базе ОАО «Корпорация «Иркут» с научным сопровождением Иркутского государственного технического университета.