Технологию изготовления сложных деталей трубопроводов методом пневмотермической формовки разрабатывают сотрудники и преподаватели Института авиамашиностроения и транспорта ИРНИТУ. Исследования в этой области проводятся по заказу Иркутского авиационного завода, заинтересованного во внедрении высокоэффективных технологий для изготовления самолета МС-21.

По информации доцента кафедры самолетостроения и эксплуатации авиационной техники Алексея Владимировича Колесникова, работы ведутся в научно-исследовательской лаборатории «Проектирование и виртуальное моделирование изделий и технологических процессов». Сотрудники лаборатории определяют параметры сверхпластичности труднодеформируемых сплавов (алюминиевых, титановых, стальных) и моделируют процессы изготовления листовых деталей из этих сплавов. В результате моделирования можно увидеть весь процесс формообразования и определить управляющую программу для их натурного изготовления на имеющейся в университете установке.

«При изготовлении трубопроводов самолета МС-21 для систем кондиционирования, инертных газов и др. необходимо большое количество деталей сложной конфигурации – патрубков, тройников, отводов. Отечественная металлургическая промышленность не выпускает стандартных труб такого большого диаметра и миллиметровой толщины, поэтому в настоящее время на авиазаводе патрубки изготавливают из двух полупатрубков с применением сварки. При этом образуется патрубок с двумя и более сварочными швами. На сегодняшний момент от такой трудоёмкой технологии стараются отходить в сторону изготовления патрубков с одним сварочным швом, либо в идеальном случае - цельными. Но на производстве сталкиваются с проблемами по реализации такого процесса.

Мы считаем, что данные детали можно изготовить цельными, используя технологию пневмотермического формования (ПТФ). Взяв стандартную трубную заготовку меньшего диаметра и большей толщины, выпускающихся по ГОСТу, мы её «раздуваем» методом ПТФ в специальной оснастке и получаем деталь заданной формы без сварочных швов. Если мы подтвердим результативность данного метода, то, возможно, на заводе перейдут к этой технологии.

Однако на нашем пути тоже имеются несколько подводных камней. Одна из проблем связана с тем, что сейчас нет разрешающих документов на изготовление деталей из алюминиевых сплавов методом ПТФ. Если мы подтвердим результативность технологии, то надеемся оперативно получить такое разрешение.

Ещё одна проблема касается того, что необходимо вписаться в жесткие нормативы авиационного производства, а именно - строго обеспечить заданную толщину по контуру детали с утонением не более 20%. Поэтому мы многократно моделируем процесс формообразования каждого патрубка. Подбираем стандартный диаметр и толщину трубы, её первоначальное положение в оснастке, регулируем изменение давления при формовке. Количество моделей с различными условиями может достигать нескольких десятков. Мы стремимся скрупулезно подобрать параметры, которые идеально обеспечат формовку. На основе накопленного опыта в дальнейшем мы сможем разработать методики и рекомендации по ускорению процесса подготовки производства, которые предложим нашим авиастроителям. В дальнейшем сотрудники авиазавода смогут производить детали на своей установке ПТФ, которую в настоящее время Иркутский НИАТ передает на ИАЗ», - пояснил А. Колесников.

Преподаватели активно привлекают к работе в лаборатории студентов. Трудолюбивые, способные ребята выполняют задачи по моделированию, определяют параметры сверхпластичности, изготавливают детали.

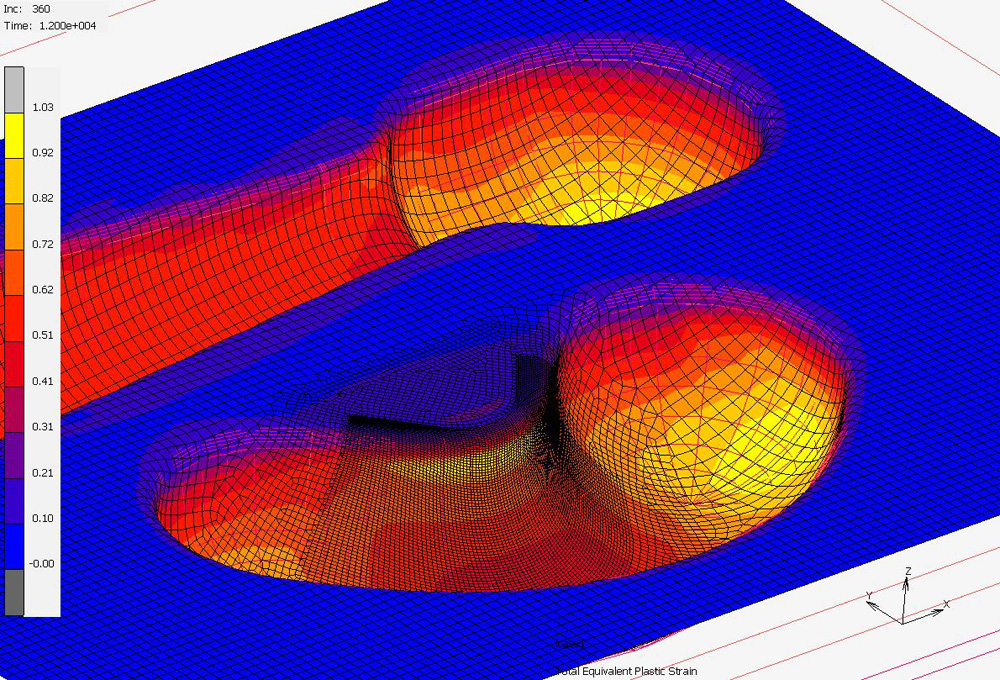

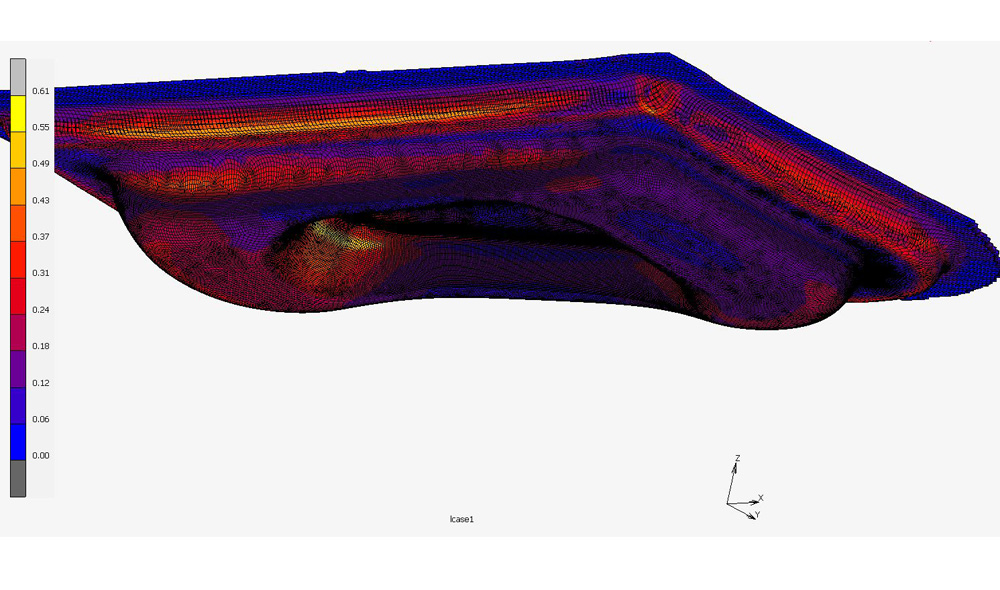

Четверокурсник Илья Толтаев ведет исследования в течение года. Перед ним поставлена задача получить распределение толщины в готовой детали на конечно-элементной модели: «Я занимаюсь моделированием, получаю модели цельной отформованной трубы и выявляю проблемные участки. Если какие-то параметры выходят за пределы допустимых, например, превышение предельных деформаций или утонения в детали, то я должен предложить решения по их устранению.

Мы берем трубу меньшего диаметра стандартной толщины и устанавливаем ее на специализированную оснастку, затем подается давление по определенной программе, и труба начинает расширяться, одновременно утоняясь. При этом деформация такой сложно изогнутой трубы неизбежна, утонение происходит неравномерно, приводя к разнотолщинности в детали. Чтобы ее минимизировать, мы начинаем подбирать первоначальный диаметр заготовки, толщины, положение в оснастке, режимы формовки. Это очень трудоемкий процесс. Мы отрабатываем пошагово все нюансы, для одной детали минимум на 10 моделях», - уточнил особенности своей работы И. Толтаев.

Первую формовку детали трубопровода методом ПТФ сотрудники ИРНИТУ постараются сделать до конца этого года.

Еще одна задача, которую студент И. Толтаев решает в лаборатории «Проектирование и виртуальное моделирование изделий и технологических процессов», касается изготовления полупатрубков из листовых заготовок. Проблема в том, что алюминиевые сплавы обладает небольшой деформационной способностью даже в режиме сверхпластичности, поэтому трудно отформовать из листа детали сложной формы. Сотрудники ИРНИТУ предлагают использовать возможность двухпереходных штамповок. При этом дополнительно используется вставка, которая позволит отформовать деталь в два этапа. Деталь получается без разрушения и с более равномерным распределением толщины.

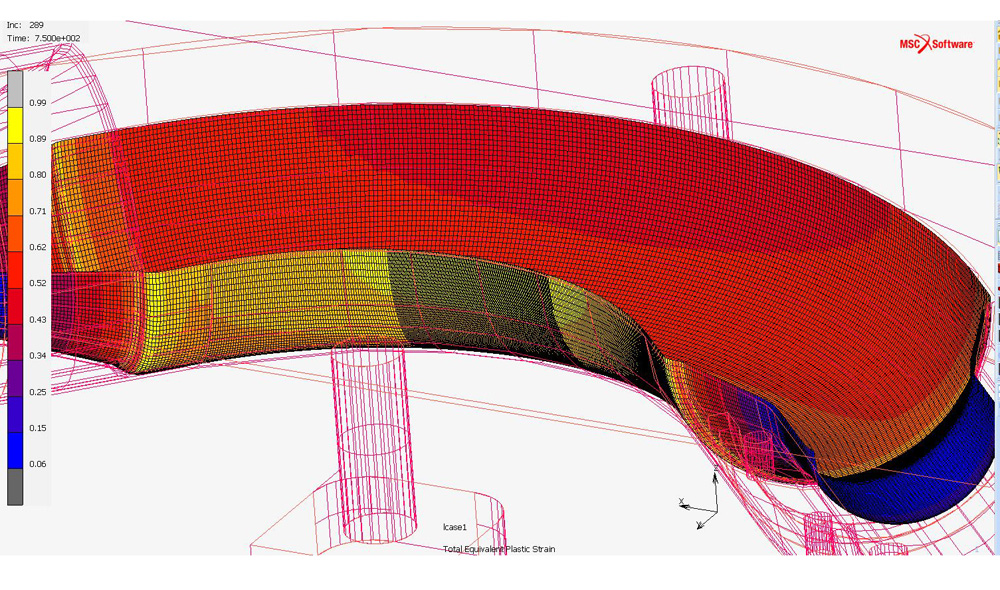

Кроме этого, в лаборатории ведется научная работа в области моделирования формообразования многослойных конструкций с применением комбинированной технологии. Предварительно происходит формовка в жестких штампах, а затем применяется ПТФ. Это очень сложный процесс и требует тщательного анализа. Отметим, что два года назад доцент А. Колесников защитил кандидатскую диссертацию по актуальной для авиакосмической отрасли теме – пневмотермической формовке трёхслойных клиновых панелей из титановых сплавов. Он сформулировал рекомендации по проектированию оснастки и определения режимов для изготовления панелей пневмотермической формовкой, совмещенной с диффузионной сваркой.

Сотрудники лаборатории сотрудничают с несколькими научными подразделениями страны. В области исследования параметров сверхпластичности совместные исследования ведутся с одной из лабораторий Высшей школы экономики, где ученые занимаются разработкой математического аппарата для моделирования процессов сверхпластического формования. Развивается взаимодействие с Уфимским государственным нефтяным техническим университетом (УГНТУ) – одним из ведущих вузов Республики Башкортостан. В этом университете существует лаборатория, разрабатывающая методики определения параметров сверхпластичности. Также взаимный интерес поддерживается между лабораторией ИРНИТУ и Институтом сверхпластичности.