Федеральная служба по интеллектуальной собственности выдала ИРНИТУ и Корпорации «Иркут» патент на способ определения параметров режущего микрорельефа эластичного абразивного инструмента. Изобретение относится к технической диагностике и может быть использовано для контроля микрорельефа эластичных материалов в машиностроении и приборостроении. Исследования проводились в рамках комплексного проекта «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе НПК «Иркут» с научным сопровождением ИрГТУ» по Постановлению Правительства РФ N 218 (кооперация вузов и предприятий по созданию высокотехнологичного производства).

Авторами данного способа являются профессор кафедры конструирования и стандартизации в машиностроении Института авиамашиностроения и транспорта ИРНИТУ Юрий Димов и доцент Дмитрий Подашев.

Профессор Ю. Димов внес значительный вклад в развитие науки и практики обработки деталей свободным абразивом и эластичным абразивным инструментом. Результаты его исследований внедрены на 5412 наименованиях деталей, производимых на машиностроительных заводах Иркутска, Улан-Удэ и Ангарска. Под руководством ученого разработаны и внедрены установки для изготовления инструмента из полимерноабразивных нитей (ВНИИЭИМС) и для полирования нержавеющей ленты на машинах, применяемых при производстве основы кино-фото-пленки (П.О. "Свема" в г. Шостка и завод кинофотоматериалов, г. Казань). Направление научной деятельности Ю. Димова - формирование поверхностного слоя при зачистке деталей. Ученый опубликовал более 150 работ, в том числе два учебника, три монографии и др.

Профессор Ю. Димов внес значительный вклад в развитие науки и практики обработки деталей свободным абразивом и эластичным абразивным инструментом. Результаты его исследований внедрены на 5412 наименованиях деталей, производимых на машиностроительных заводах Иркутска, Улан-Удэ и Ангарска. Под руководством ученого разработаны и внедрены установки для изготовления инструмента из полимерноабразивных нитей (ВНИИЭИМС) и для полирования нержавеющей ленты на машинах, применяемых при производстве основы кино-фото-пленки (П.О. "Свема" в г. Шостка и завод кинофотоматериалов, г. Казань). Направление научной деятельности Ю. Димова - формирование поверхностного слоя при зачистке деталей. Ученый опубликовал более 150 работ, в том числе два учебника, три монографии и др.

Доцент Д. Подашев в 2014 году успешно защитил кандидатскую диссертацию на тему «Оптимизация финишной обработки деталей из высокопрочных алюминиевых сплавов эластичным абразивным инструментом». В настоящее время на кафедре конструирования и стандартизации в машиностроении читает курс «Метрология, стандартизация и сертификация». Сфера научных интересов Д. Подашева касается формирования поверхностного слоя деталей при финишной обработке. Он является автором 20 научных работ.

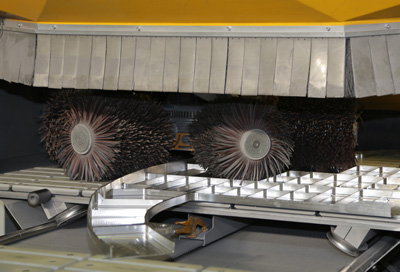

Актуальность изобретения Ю. Димова и Д. Подашева связана с тем, что абразивная обработка - однин из самых распространенных способов механической обработки конструкционных материалов. К основным видам абразивной обработки с целью уменьшения шероховатости поверхностей относятся шлифование, суперфиниш, полирование и притирка. Это наиболее универсальный метод, с помощью которого осуществляют как высокопроизводительную предварительную, так и отделочную высокоточную обработку практически любых материалов, включая твердые сплавы, сверхтвердые синтетические материалы, минераллокерамику и т.д. Развитию абразивной обработки во многом способствовало повышение требований к точности деталей машиностроения, создание новых групп конструкционных материалов с высокими эксплуатационными свойствами. Это повлекло за собой необходимость совершенствования, как способов абразивной обработки, так и самого абразивного инструмента.

Актуальность изобретения Ю. Димова и Д. Подашева связана с тем, что абразивная обработка - однин из самых распространенных способов механической обработки конструкционных материалов. К основным видам абразивной обработки с целью уменьшения шероховатости поверхностей относятся шлифование, суперфиниш, полирование и притирка. Это наиболее универсальный метод, с помощью которого осуществляют как высокопроизводительную предварительную, так и отделочную высокоточную обработку практически любых материалов, включая твердые сплавы, сверхтвердые синтетические материалы, минераллокерамику и т.д. Развитию абразивной обработки во многом способствовало повышение требований к точности деталей машиностроения, создание новых групп конструкционных материалов с высокими эксплуатационными свойствами. Это повлекло за собой необходимость совершенствования, как способов абразивной обработки, так и самого абразивного инструмента.

Ранее был известен способ определения параметров шероховатости методом слепков, когда по определенному рецепту изготавливали специальную массу, которую с усилием прижимали к поверхности измеряемой детали. После того как масса застынет, она легко отделяется от поверхности. Граница соприкосновения массы с поверхностью повторяет неровности, имеющиеся на испытуемой поверхности. Измерив шероховатость поверхности слепка, можно определить параметры шероховатости проверяемой поверхности. Недостатком данного способа является то, что в нем не предусмотрена возможность получения слепка с эластичного материала в его деформированном состоянии.

Известен способ получения реплики с поверхности эластичных материалов, когда реплику получают методом электродугового напыления слоя цинка на образец эластичного материала. По полученной реплике определяют параметры шероховатости. Общими признаками заявляемого изобретения с аналогом является то, что получают реплику с поверхности эластичного материала и по ее неровностям определяют параметры шероховатости поверхности с помощью профилографа-профилометра.

Как отмечают авторы изобретения, среди недостатков аналога, - невозможность проведения напыления цинка на эластичный инструмент, находящийся в деформированном состоянии, а также то, что материалом реплики должен быть металл, поскольку измерение параметров шероховатости предлагается проводить на профилографе-профилометре, на котором измерение осуществляется датчиком с алмазной иглой. Между тем, перемещение алмазной иглы по реплике из мягких материалов может привести к деформированию микронеровностей.

Новые признаки способа работают на достижение технического результата следующим образом. Разогрев пластичного материала до состояния, при котором он способен проникать в очень узкое пространство между единичными микронеровностями, позволяет получить слепок, соответствующий реальному режущему микрорельефу. Деформация инструмента при формировании слепка позволяет зафиксировать микрорельеф в рабочем состоянии. Это обеспечивает получение достоверной информации о параметрах режущего микрорельефа при расчете съема материала и шероховатости обработанной поверхности.

Способность пластичного материала затвердевать после того, как слепок сформирован, повышает сохранность такого слепка при отделении его от контролируемой поверхности, при измерении параметров шероховатости и при хранении.

Жесткая металлическая пластина, на которой размещают разогретую пластичную массу и через которую производится прижатие ее к поверхности инструмента, имитирует форму обрабатываемой поверхности, например, плоскости, цилиндрической наружной или внутренней поверхностей. Этим достигается приближение условий формирования слепка к условиям процесса обработки. Для получения высокой точности результатов параметров микрорельефа измерение производят в нескольких параллельных и перпендикулярных сечениях в пределах площади контакта инструмента с обрабатываемой поверхностью с последующей статистической обработкой результатов.

Таким образом, предложенный способ определения параметров режущего микрорельефа эластичного абразивного инструмента в деформированном состоянии позволяет по сравнению с прототипом получить более качественный слепок по заполняемости неровностей. В результате повышается точность значений параметров.